Alle reden von Stickoxiden und Reduzierungsmaßnahmen – doch wie geht das eigentlich?

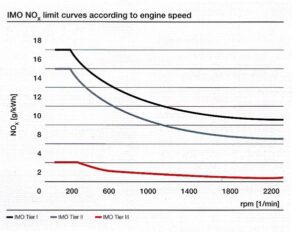

Mit der Neuregelung der Marpol Annex VI im Jahr 2008 hat die Internationale Maritime Organisation (IMO) die Abgasemissionsrichtlinien für Großmotoren weiter verschärft. Im Jahr 2015 wurde der Kraftstoffschwefelgehalt in den sogenannten Emission Control Areas (ECAs) von 1% auf 0,1% herabgesetzt. Eine entsprechende Absenkung des Schwefelgehalts im Abgas durch Abgasnachbehandlungssysteme ist alternativ zulässig. Die zusätzlich in Kraft tretende IMO Tier III senkt die erlaubten NOx-Abgasemissionen in den NOx-Emission Control Areas (NECAs) im Vergleich zu den IMO Tier II Richtlinien um ca. 75 %. Außerhalb der NECA gelten weiterhin die IMO Tier II Grenzwerte.

Derzeit gültige Grenzwerte

Für Stickoxide (NOx) gilt seit 1. Januar 2011 Stufe 2 (Tier II) der MARPOL-Grenzwerte. Da – anders als beim Schwefelgehalt des Kraftstoffs – die Stickoxid-Emissionen hauptsächlich vom technischen Stand der Schiffsmaschinen abhängen, gelten die Grenzwerte für NOx nur für Schiffe, die nach dem 1. Januar 2011 gebaut wurden (es zählt die Kiellegung). Die zulässigen Grenzwerte sind zudem abhängig von der Drehzahl der Maschine und werden in Gramm pro kWh angegeben. Bei Tier II lag der Grenzwert zwischen 7,7 und 14,4 g/kWh.

Seit 2016 gelten für ECAs strengere Grenzwerte für Stickoxide (NOx) gemäß MARPOL Annex VI die Stufe 3 (Tier III), und zwar äquivalent zu Tier II hier nur für Schiffe, die nach dem 1. Januar 2016 gebaut wurden bzw werden. Die Grenzwerte liegen je nach Drehzahl zwischen 2,0 und 3,4 g/kWh – also bei einem Drittel bis Viertel der Werte außerhalb der ECAs.

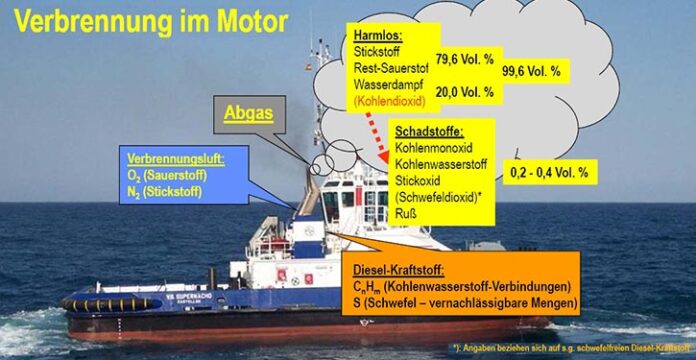

Exkurs Verbrennung:

Zur vollkommenen Verbrennung von 1 kg Kraftstoff wird eine ganz bestimmte Menge Sauerstoff benötigt, die aus der chemischen Zusammensetzung des Brennstoffes berechnet werden kann. Reiner Sauerstoff eignet sich aus bestimmten Gründen nicht zur Verbrennung: Die auftretenden hohen Temperaturen werden nicht beherrscht. So arbeitet jeder Motor mit Luft. Luft ist ein Gasgemisch und besteht hauptsächlich aus den Gasen Sauerstoff (O2) mit 21% und Stickstoff (N2) mit 79%-Anteilen welcher nicht am Verbrennungsprozess beteiligt ist.

Sauerstoff ist nicht brennbar – aber es ermöglicht den Verbrennungsprozess!

Was sind Stickoxide und wie bilden sie sich?

Stickoxide sind Gase, die durch chemische Reaktionen von Stickstoff mit Sauerstoff entstehen und als Luftschadstoffe gelten, die z. B. im Zusammenhang mit Smog eine Rolle spielen. Stickoxide werden oft pauschal mit dem Kürzel NOx benannt. Streng genommen müsste das Kürzel NxOy sein, da viele Stickoxidmoleküle mehr als ein Stickstoffatom enthalten, aber diese Schreibweise ist nicht üblich.

Es gibt verschiedene Verbindungen dieser Art:

- Stickstoffmonoxid (NO) entsteht z. B. in Verbrennungsmotoren, vor allem bei hohen Verbrennungstemperaturen.

- NO reagiert in der Luft rasch weiter mit Sauerstoff, wobei Stickstoffdioxid (NO2) entsteht. Dieses ist in hoher Konzentration durch seine rotbraune Farbe erkennbar.

- Bekannt ist ebenfalls Distickstoffmonoxid, vor allem unter der Bezeichnung Lachgas. Lachgas entsteht in wesentlichen Mengen auch in der intensiven Landwirtschaft, und zwar durch starken Einsatz von Stickstoffdüngern. Bodenbakterien erzeugen das Gas aus Stickstoffdüngern, und auch die Tierhaltung verursacht solche Emissionen.

- Weitere Stickoxide sind Distickstofftrioxid (N2O3), Distickstofftetroxid (N2O4)und Distickstoffpentoxid (N2O5).

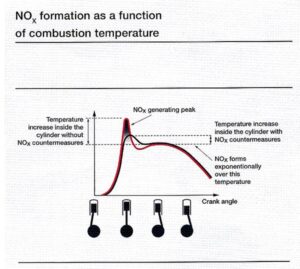

Entstehung von Stickoxiden in Verbrennungsvorgängen

Alle Stickoxide sind energiereicher als die entsprechenden Mengen von Stickstoff (N2) und Sauerstoff (O2). Stickoxide entstehen in vom Menschen herbeigeführten und auch in natürlichen Verbrennungsvorgängen aus dem gasförmigen Stickstoff (N2) und Sauerstoff (O2), die über die Verbrennungsluft zugeführt werden. Ihre Bildung aus Luft ist also endotherm (benötigt Energiezufuhr) und erfolgt in der Regel nur bei hohen Temperaturen. Wenn danach die Temperatur langsam gesenkt wird, zerfällt ein großer Teil der gebildeten Stickoxide wieder unter Wärmefreisetzung in unschädlichen Stickstoff und Sauerstoff. Beispielsweise in Verbrennungsmotoren erfolgt jedoch die Abkühlung des Abgases so schnell, dass ein wesentlicher Teil der Stickoxide im Abgas verbleiben kann.

Aber auch chemisch gebundener Stickstoff im Brennstoff selbst – etwa Kohle, Öl, Abfall, Holz und Biogas – wird mit dem Sauerstoff der Verbrennungsluft zu seinen Oxiden umgesetzt. Stickstoffoxide werden in allen diesen Prozessen nicht gezielt, sondern als unerwünschte Nebenprodukte erzeugt.

Dabei gilt: Je besser (effizienter) die Verbrennung, desto höher die Temperatur und desto stärker die NOx-Bildung.

Aus dem bisher gesagten wird klar, dass ein Verbrennungsmotor besonders viele Stickoxide produziert, wenn er mit hoher Leistung und hoher Drehzahl betrieben wird. Allerdings spielt auch das Verbrennungsluftverhältnis eine wichtige Rolle: Stickoxide entstehen eher bei Verbrennung mit Luftüberschuss, wie zum Beispiel beim Dieselmotor.

Der niedrige spezifische Kraftstoffverbrauch der Großmotoren resultiert vornehmlich aus den hohen Gastemperaturen während der periodischen Verbrennung im Zylinder. Sie senken den Kraftstoffverbrauch und somit den CO2-Ausstoß, allerdings steigern sie leider die Stickoxidbildung erheblich.

Und damit sind wir beim „Diesel-Dilemma“:

- Thermische Energiewandler erreichen die höchsten Wirkungsgrade und geringsten spezifischen Emissionen, wenn die Prozesstemperatur möglichst hoch gewählt wird (CARNOT-Prozess).

- Stickoxid (NOx) entsteht aus unschädlichem Stickstoff der Umgebungsluft (79% N2) ab ca. 1000°C.

- Der thermische Energiewandler kann in Richtung „Energieffizienz“ oder NOx-optimiert ausgelegt werden. Hier kann zwischen innermotorischen und außermotorischen Maßnahmen unterschieden werden. Z.B.

- mit „Verschlechterung“ der Verbrennung (z.B. bei Einsatz von Abgasrückführung, Wassereinbringung, „schlechter Ventilsteuerung“ o.ä.) können die Stickoxide drastisch reduziert werden, es sinkt aber die Effizienz und es steigen die Schadstoffemissionen,

- Mit nachgelagerter Harnstoffeinspritzung in das Abgas können die Stickoxide „zurückreduziert“ werden.

Welche Abgasnachbehandlungssysteme sind zurzeit technisch sinnvoll?

Die Ansätze zur Reduzierung von Schadstoffen aus dem Betrieb von Großdieselmotoren lassen sich einteilen in innermotorische Maßnahmen und die Nachbehandlung der Motorabgase – wobei oft beides kombiniert wird. Damit können die Schadstoffe in drei Gruppen eingeteilt werden:

- Über die Verbrennung zu beeinflussen, z.B. HC (Hydro Carbons = Kohlenwasserstoffe)

- Über die Verbrennung bedingt zu beeinflussen, z.B. NOx

- Über die Verbrennung nicht zu beeinflussen, z.B. SOx

Für die beiden ersten Schadstoffgruppen gilt, dass die Wahl der Maßnahmen unter technischen und wirtschaftlichen Gesichtspunkten erfolgt. Für bestimmte Motortypen und Betriebsbedingungen kann eine innermotorische Optimierung zum gewünschten Erfolg führen. Für andere Motoren ist eine Kombination aus beiden sinnvoll oder notwendig und, je nach Randbedingungen, kann eine reine Abgasnachbehandlung die sinnvollste oder einzig mögliche Lösung sein. Schadstoffe der dritten Gruppe lassen sich nur über eine Nachbehandlung reduzieren, beziehungsweise setzen schwefelfreien Kraftstoff voraus.

NOx-Reduzierungslösungen

Die Schiffsmotorenhersteller arbeiten ständig an Lösungen zur Reduzierung von Schadstoffen im Abgas. So bietet beispielsweise MAN Diesel & Turbo zwei alternative Verfahren an, um die NOx- Anforderungen von IMO Tier III für ihre Dieselmotoren zu erfüllen. Beim ersten handelt es sich um die Abgasrückführung (AGR), einen Prozess im Motorinneren, der die Bildung von NOx durch die Überwachung des Verbrennungsprozesses verringert. Das zweite Verfahren, die Selektive Katalytische Reduktion (SCR), ist eine Nachbehandlungsmethode, bei der ein Katalysator dass bei der Verbrennung erzeugte NOx reduziert.

Abgasrückführung (AGR)

Durch Zuführen eines inerten Gases wird die Entstehung von Stickoxiden gesenkt. Ein solches inertes Gas ist beispielsweise Abgas, von dem ein kleiner Teil zurück in den Brennraum geleitet wird. Die schnelle Oxidation von Kraftstoffmolekülen wird durch das Vorhandensein von Abgasmolekülen behindert. Die Temperaturspitzen und die NOx-Emissionen werden somit abgesenkt. Unterstützt wird dieser Effekt durch die höhere Wärmekapazität der Hauptbestandteile des Abgases Kohlendioxid und Wasser (in gasförmigem Zustand).

Das Abgas wird in den Ansaugraum zurückgeführt, indem ein Teil des Abgases (kann bis zu 30-Volumenprozent betragen) über ein Rohr der angesaugten Frischluft zugemischt wird. Der Anteil des zurückgeführten Abgases darf aber auch nicht zu hoch werden, da ansonsten die Partikelemission zu stark ansteigt. Die Grenze ist dabei von Last und Drehzahl des Motors abhängig. Die Regelung der Rückführung übernimmt ein außerhalb des Motors angebrachtes Abgasrückführventil (externe Abgasrückführung).

Die SCR-Technik

Die Selektive Catalytische Reduktion (SCR) von NOx-Molekülen aus motorischen Verbrennungsprozessen ist seit langem Stand der Technik. Als Reduktionsmittel wird bei großen Kohlekraftwerken normalerweise Ammoniak oder Ammoniakwasser eingesetzt. Aus Sicherheitsgründen wird bei Schiffsdieselmotoren überwiegend Urea (Harnsäure) eingesetzt, aus dem innerhalb des heißen Abgasstroms das für die NOx-Reduktion erforderliche Ammoniak freigesetzt wird.

Die Reduktion von NOx und NH3 zu molekularem Stickstoff und Wasser erfolgt in einem Reaktorgehäuse. Nach Einbringung des flüssigen Urea in den heißen Abgasstrom wird in einem ersten Schritt das Ammoniak freigesetzt. In einem zweiten Schritt erfolgt dann am Katalysator die Umsetzung von NOx mit dem NH3 (Ammoniak).

Mit den heute verfügbaren Techniken lassen sich bei NOx Reduktionsgrade von bis zu 98% erzielen.

Die MAN Diesel & Turbo zum Beispiel hat kürzlich das neue Hochdruck-SCR-System (Selektive Katalytische Reduktion) mit der Bezeichnung MAN SCR-HP vorgestellt.

Das MAN SCR-HP-System (HP: High Pressure) ist für Zweitaktmotoren in allen Größen erhältlich und reduziert durch die interne katalytische Reaktion NOx-Abgasemissionen bis auf das Niveau der Grenzwerte von IMO Tier III. Mit speziell entwickelten Waben und Wabenmaterialien sowie einem integrierten Mischer ist die Größe des Reaktors im Vergleich zu den üblichen Konstruktionen auf dem Markt und dem Medium-Speed-Gegenstück beträchtlich verringert worden. Die Entwicklung des SCR-HP-Systems baute auf dem Know-how von MAN bei Viertaktmotoren auf, das bereits auf die Referenz von mehr als 650.000 Betriebsstunden verweisen kann.