Exhaust Gas Cleaning System seit einem Jahr IMO-konform auf dem Tanker MT LEVANA im Einsatz

Ein positives Fazit ziehen die Reederei Carl Büttner GmbH & Co. KG und die SAACKE GmbH aus dem ersten Betriebsjahr des Exhaust Gas Cleaning Systems (EGCS) auf dem Tanker MT LEVANA. Neben einem regelkonformen Betrieb gemäß den Emissionsrichtlinien der International Maritime Organization (IMO) überzeugte die Einsparung von kostspieligem schwefelarmen Kraftstoff durch die Pilotanlage. Während die Reederei von niedrigeren Treibstoffkosten profitierte, sammelte SAACKE wertvolle Erfahrungen für die Entwicklung des Serienprodukts. Mit der Zulassung des Closed-Loop-Verfahrens für den Zero-Discharge-Betrieb im Februar 2016 kann der Tanker nun auf jeder Seestraße mit Schweröl fahren und ist auch für zukünftige, strengere Emissionsrichtlinien gerüstet.

Hintergrund der Umrüstung des Tankers ist die schrittweise Senkung der Vorgaben für Schwefelanteile im Abgas durch die IMO. Seit Anfang 2015 dürfen in den Emission Control Areas (ECA) in Nord- und Ostsee nur noch Werte erreicht werden, die mit einem Dieselkraftstoff mit 0,1 Prozent Schwefel erzielt werden können. Um die Verwendung von teurerem schwefelarmen Treibstoff zu vermeiden, bietet SAACKE mit dem EGC-System durch Abgaswäsche die Reduzierung der Schwefelanteile in höherschwefeligem Schweröl um bis zu 99 Prozent. Im Open-Loop-Betrieb wird Seewasser zur Entschwefelung genutzt und zurück ins Meer geleitet. Die Überbordleitung des zur Entschwefelung genutzten Wassers ist jedoch nicht in den sogenannten Zero-Discharge-Zonen möglich. In diesen Gebieten, vor allem in Elbe und Weser sowie diversen Häfen weltweit, darf ein Schiff kein Waschwasser in offene Gewässer einleiten. Stattdessen werden Reststoffe in Tanks gesammelt und im Hafen an spezialisierte Entsorgungsunternehmen übergeben. Die Kombination aus Open- und Closed-Loop-Wäscher wird von SAACKE als sogenanntes Hybridsystem angeboten.

Zulassung durch Klassifikationsgesellschaft bestätigt erfolgreiche Pilotphase

Die Pilotanlage auf der MT LEVANA wurde Ende 2014 nach einjähriger Testphase durch die Klassifizierungsgesellschaft DNV GL für das Open-Loop-Verfahren zugelassen. Parallel dazu erweiterte SAACKE den Scrubber für den Closed-Loop-Betrieb und begann mit dessen Erprobung. Die Bremerhavener Bredo Werft rüstete dazu Tanks für die Lagerung von Natronlauge und die Zwischenlagerung von Prozesswasser um, sodass die MT LEVANA auch in Zero-Discharge-Zonen mit einem geschlossenen Kreislauf fahren kann. Nach erfolgreicher Erprobungsphase in den Wintermonaten 2015/2016 ließ die DNV GL das Gesamtsystem im Februar offiziell zu.

Zukunftssichere und kosteneffiziente Lösung für Neubauten und Umrüstungen

„Mit der Pilotanlage auf der MT LEVANA haben wir wertvolle Erkenntnisse für die Serienproduktion inklusive einer flexiblen 2-Turm-Lösung und einer verbesserten Messtechnik gesammelt. Der Scrubber ist optimal für den Betrieb in den Emission Control Areas ausgelegt und reduziert die Treibstoffkosten, da kein kostspieliger schwefelarmer Kraftstoff gebunkert werden muss. Die Amortisationsdauer der Anlagen ist abhängig vom Fahrtgebiet, der Ausstattung sowie der Betriebssituation – sie liegt trotz des aktuell niedrigen Kraftstoffpreises in vielen Fällen deutlich unterhalb von drei Jahren“, so Nils Homburg, Manager Exhaust Gas Cleaning Department bei SAACKE. Sowohl für Schiffsneubauten als auch für Nachrüstungen ist der Scrubber ausgelegt – gerade vor dem Hintergrund zusätzlich verschärfter, weltweiter Grenzwertvorgaben ab voraussichtlich 2020.

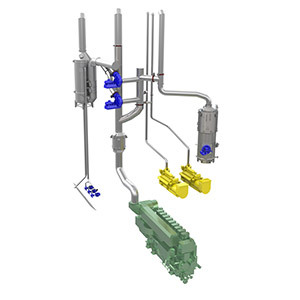

Das SAACKE Multistream Abgasreinigungssystem kann mit Kessel, Hilfs- und Hauptmaschine verbunden werden. In Anbetracht der benötigten Leistung und vorhandenen Infrastruktur, entschied sich die Reederei für die SAACKE 1-Turm-Lösung des Typs S mit einer Gesamtleistung von 6 MW. Die im Abgas befindlichen Schwefelbestandteile werden im Düsenwäscher mittels Wassersprühnebel und Wasserkaskade zu 99 Prozent herausgefiltert. Mit dem eigens entwickelten und auf der LEVANA erstmals installierten EGCS-Monitor ist zudem die Übertragung aller relevanten Anlagendaten auch an Land möglich. Die Auswertung der Daten ermöglicht eine Optimierung des Schiffsbetriebs sowie die Erschließung damit verbundener Einsparpotenziale.

Beitrag: Saacke / PP